Jak zrobić lastryko? Wylewanie terrazzo krok po kroku

Lastryko- fachowa robota

Musisz mieć świadomość, że montaż podłóg lastryko nie jest prosty, łatwy oraz przyjemny. Dodatkowo nie jest to tanie rozwiązanie posadzkowe.

Wylanie lastryka nie sprzyja nauce majsterkowania. Wymaga profesjonalnego wyposażenia w narzędzia szlifierskie i pełnego zaangażowania w proces montażu posadzki.

Jeśli rozpoczynasz wylewanie posadzki musisz je zakończyć w danym polu dylatacyjnym w określonym rygorze czasowym.

Hydratacja cementu nie poczeka na ciebie!

Co to jest lastryko?

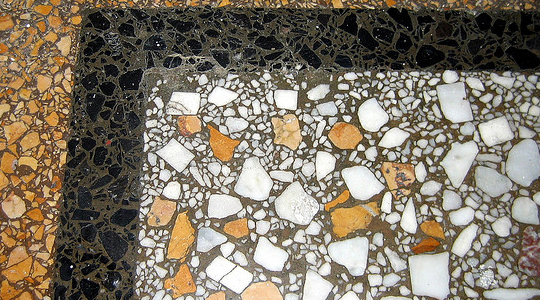

Lastryko jest betonową powierzchnią użytkową, wykonaną np. z marmurowego grysu (lub innego wypełniającego kruszywa skalnego) zmieszanego z wysokiej klasy (52,5 ew. 42,5) cementem w stosunku 1 część cementu do 2,5 lub 3 części grysu.

Polerowany sztuczny kamień był niegdyś wiodącym rozwiązaniem aranżacyjnym.

Powszechnie stosowano go w budynkach mieszkalnych (korytarze, łazienki i schody), a także użyteczności publicznej np. hole sądów, teatrów bądź kin.

Posadzki zbudowane z odpowiedniej jakości kamienia mają doskonałe właściwości użytkowe:

- wysoką odporność na ścieranie,

- niepowtarzalną estetykę,

oraz łatwość utrzymania w czystości.

Im większa ilość kruszywa (szczególnie grubej frakcji), tym wylanie lastryko będzie dużo trudniejsze.

Jednak nieporównanie bardziej dekoracyjny wygląd będzie miała powierzchnia lastryka, zbudowana z dużej ilości kamienia.

Dlatego posiłkując się doświadczeniem włoskich lastrykarzy, bogatszą inkrustację posadzki w duże frakcje kamienia, można uzyskać dzięki stosowaniu techniki zasiewu kruszywa.

Wylanie lastryko w technologii "sypanej"

Realizacje projektu lastrykowej podłogi rozpocząłem od wyznaczenia zera istniejących posadzek w progach drzwiowych.

Wylewając lastryko na małych metrażach może się to z pozoru wydawać zbędne.

Oznaczenie jednak choćby kilku punktów na ścianach pomieszczenia, w którym ma być prowadzona praca, jest pomocne w wyliczeniu ilości materiału na podbudowę.

Uwidocznia także miejsca wymagające większej staranności przy wylaniu lastryka by praca była poprawnie wykonana.

Obliczenie grubości lastryka

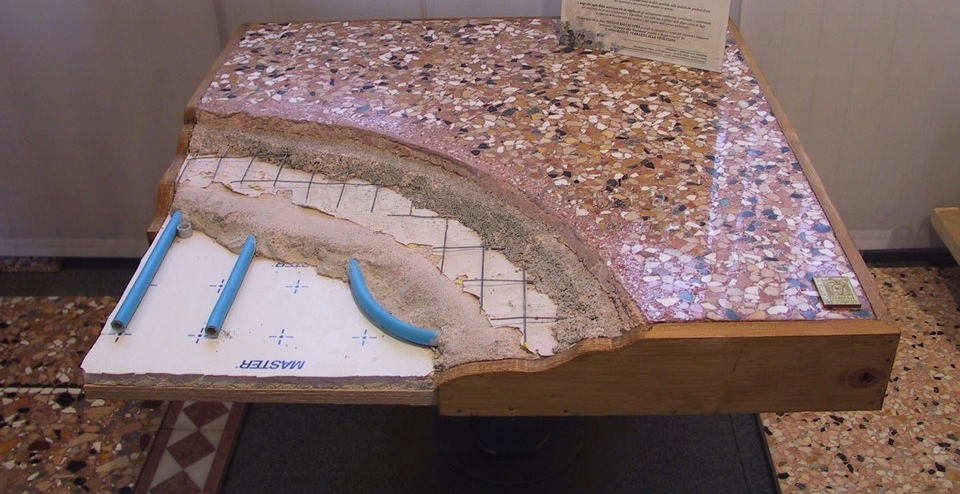

Posadzki terrazzo wykonywane są jako monolityczne jednowarstwowe lub tak, jak w tym przypadku, dwuwarstwowe - z podbudową i warstwą wierzchnią.

Po wyznaczeniu "zer" rozpocząłem wyliczenia potrzebnego materiału na wylanie podbudowy podłogi i samego lastryka.

Całość pomieszczenia miała mieć uśrednioną grubość 6 centymetrów w momencie wylewania i 5,5 centymetra po szlifowaniu.

Po zmierzeniu wcześniej wykonanych próbek, przyjąłem, że warstwa topping'u okładziny lastrykowej musi mieć około 20mm, by po zeszlifowaniu uzyskać ładny rysunek kamienia.

Tym samy średnia grubość podbudowy to 4 centymetry.

Rada.

Jeśli chcesz wiedzieć ile potrzebujesz kruszywa i cementu na wylanie posadzki lastryko skorzystaj z kalkulatora kruszywa. Kalkulator można wykorzystać także do obliczenia ilości materiału na podbudowę

Dobór koloru spoiwa

Przed rozpoczęciem prac posadzkarskich, wykonałem trzy próbki dla dobrania koloru spoiwa z różnym stosunkiem cementów 1:1 i 2:1 oraz 3:1 cement biały/szary.

Próbki zostały wykonane w klasycznym włoskim stylu tzw. posadzek "terrazzo seminato" inaczej mówiąc z lastryka sypanego.

Przygotowanie podłoża

Stary podkład lastryka musiał być skuty gdyż zachodziło ryzyko odspojenia w czasie wiązania nowej warstwy lastryka.

Odsłonięty strop został nawilżony wodą i uszorstniony przez groszkowanie. Mogłem w ten sposób usunąć resztki podbudowy, ewentualne zgorzeliny, luźne kruszywa i inne niedoskonałości podłoża.

Chropowata struktura podłoża, pozwoliła zwiększyć powierzchnię przylegania nowej warstwy lastryka.

Groszkowanie odsłoniło kilka spękań. Miejsca te zostały pogłębione mechanicznie, ponacinane poprzecznie i zszyte przy pomocy uszlachetnionej zaprawy naprawczej.

Następnie zaszpachlowane masą naprawczą z wklejoną siatką z włókna szklanego.

Lastryko dwuwarstwowe. Podbudowa

Realizację podbudowy rozpocząłem na 2 dni przed wylaniem warstwy wierzchniej.

Do wylania podkładu posłużyła mi gotowa mieszanka betonu B20 wzbogacona zbrojeniem rozproszonym, niewielką ilością plastyfikatora i uzbrojona dodatkowo elastyczną siatką posadzkarską, 2 cm od wierzchu warstwy.

Po wylaniu podbudowy naciąłem ją w/g zaplanowanych wcześniej linii podziału posadzki na około 1/3 grubości i zamocowałem w nich listwy dylatacyjne z PCV na środek klejąco-uszczelniający.

Wylewanie terrazzo

Składniki lastryko muszą być dokładnie odmierzone. Można to robić objętościowo w wiadrach z widoczna podziałką lub w kilogramach na wadze. Stałość miar pozwoli uzyskać powtarzalny rysunek kamienia na całej powierzchni posadzki oraz jednakową moc warstwy wierzchniej lastryka.

Właściwie odmierzone i zmiksowane lastryko trzeba zużyć w jak najszybszym czasie, nieprzekraczającym 30-40 minut.

Rozrzucony równą warstwą zarób wymaga zagęszczenia, ja w tym przypadku, użyłem zacieraczki talerzowej, a w miejscach mniej dostępnych pacy wibracyjnej.

Po wstępnym ułożeniu oraz zawibrowaniu wylanego lastryka, przystąpiłem do inkrustacji.

Grubsze kruszywo, którym miałem zasiewać podłogę, rozdzieliłem na kilka worków, w każdym po 10 kilogramów kamienia.

10 kilo nie jest lekkie, ale jest dużo bardziej poręczne niż pełne worki po 20 lub 25 kg.

Wejście na świeżą wylewkę umożliwiły mi buty posadzkarskie.

Do zatopienia wysypanego kamienia użyłem pacy wibracyjnej, a z czasem, gdy plecy bolały od pracy w zgięciu, tych właśnie butów.

"Układanie" kruszywa można też wykonać walcem do trawy dociążonym wodą lub tzw. "babą".

Zacieraczki talerzowe nie powinny być uruchamiane na wysypanym kruszywie gdyż istnieje bardzo duże prawdopodobieństwo poprzesuwania go w skupiska.

Wykonaną posadzkę cementowo-kamienną trzeba pielęgnować i dbać by była w stanie wilgotnym co najmniej 7 dni.

Jeżeli posadzka terrazzo budowana jest na kruszywie, które dobrze spaja sie z cementem np. kruszywo dolomitowe, na 3 dzień po wylaniu, można rozpocząć otwieranie lastryka poprzez szlifowanie zgrubnie, aż do uzyskania równego rysunku kamienia.

Po szlifie zgrubnym posadzka musi zostać dokładnie umyta, a po oczyszczeniu, należycie wyszpachlowana zaczynem cementowym, tak by wypełnić wszelkie istniejące ubytki.

Przez kolejne dni podłogę należy pielęgnować poprzez zwilżanie, można też, krok po kroku, coraz to drobniejszymi gradacjami diamentów, kontynuować proces szlifowania.

Jeśli w czasie kolejnych szlifowań, zaistniałaby potrzeba dodatkowych uzupełnień ubytków kruszywa, powierzchnie szlamowane zaczynem cementowym posyp suchym cementem, rozmieć szczotka i razem z urobkiem szlifierskim wetrzyj w posadzkę.

Po dojściu do ustalonej gradacji, podłoga musi być dokładnie umyta i osuszona. W tym momencie można rozpocząć polerowanie, lub pozostawić lastryko o satynowym połysku. Czystą i suchą powierzchnię należy zaimpregnować środkiem do zabezpieczania posadzek betonowych.

Uzupełnienie

W czasie odbioru prac przed zafakturowaniem, w jednym z progów drzwiowych dostrzeżone zostały niewielkie różnice w wysokości poziomów podłogi. Całkiem nieoczekiwane znalezisko, nie skutkowało brakiem odbioru wykonanej pracy, ale wiązało się ze sporym stresem by znaleźć przyczynę powstania tejże różnicy poziomów.

Jak zwykle w takich przypadkach przyczyna była prozaiczna.

Otóż w czasie nacinania podbudowy dla montażu listew dylatacyjnych, przecięta została siatka zbrojąca zamocowana w podbudowie. Nacięcie podkładu w miejscu odległym od ściany o 5 cm wykonane zostało szlifierką kątową z tarczą 125mm średnicy, i by nie wcinać się zbyt głęboko w ścianę, instalator naciął posadzkę głębiej niż jeden centymetr.

Skutkowało to przecięciem zbrojenia zatopionego w podkładzie i permanentnym rozdzieleniem fragmentów posadzki, wynikiem czego zaczęły pracować niezależnie od siebie.

Rozwiązaniem tego problemu było wykonanie odwiertu do poziomu stropu o średnicy 8mm i iniekcję płynnej żywicy epoksydowej z wypełniaczem mineralnym.

Otwór został zasklepiony kawałkiem kruszywa marmurowego wklejonego na bezbarwny klej epoksydowy, a po 15 godzinach od aplikacji, różnica w wysokości poziomów została zeszlifowana, wypolerowana i ponownie zaimpregnowana na fragmencie obrabianej posadzki.

Puenta

Do docinania końcówek bruzd dla listew dylatacyjnych należy używać tarczy tnącej o średnicy do 80mm ewentualnie multinarzędzia z tarczą diamentową, a cięcie wykonywać tak, by nie narażać zbrojenia posadzki.

Zdjęcia (odtwarzanie wsteczne) z poszczególnych etapów przedstawiających w jaki sposób przebiegało wylanie posadzki lastryko.